Per l’industria manifatturiera, la qualità della colla non è un attributo soggettivo, bensì un insieme misurabile di parametri chimici e fisici che ne determinano l’idoneità, l’efficienza e l’affidabilità all’interno di un processo produttivo automatizzato. Un adesivo di elevata qualità è quello che non solo garantisce la coesione strutturale del manufatto finito, ma che si integra perfettamente nel ciclo di produzione, assicurando ripetibilità e minimizzando gli scarti.

L’analisi tecnica di una colla industriale richiede la comprensione approfondita di cinque fattori critici: la reologia (viscosità), la cinetica di reazione (tempi aperti e di presa), l’interazione superficiale (adesione e compatibilità), le proprietà meccaniche finali (resistenza e durezza) e la stabilità chimica (shelf life e temperatura di stoccaggio). Glueton basa il suo approccio alla formulazione sulla calibrazione precisa di questi parametri, garantendo soluzioni adesive non standardizzate ma specifiche per l’applicazione.

Viscosità: il primo indicatore della qualità di una colla industriale

La viscosità è il parametro reologico fondamentale che governa la lavorabilità di un adesivo. È la misura della resistenza di un fluido allo scorrimento, essenziale per definire il comportamento della colla durante le fasi di pompaggio, dosaggio e spalmatura.

Cos’è la viscosità e perché è fondamentale

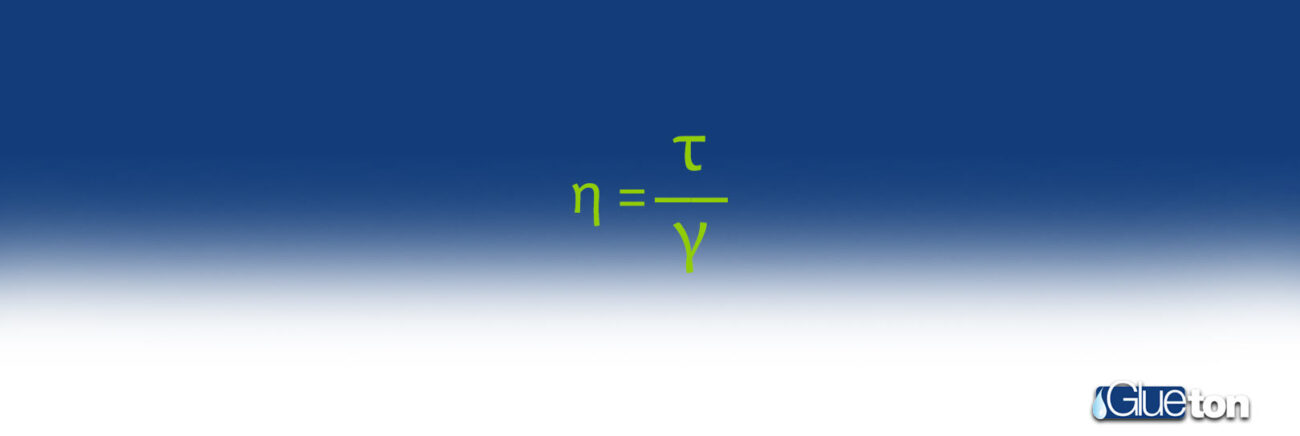

Tecnicamente, la viscosità (η) è definita come il rapporto tra lo sforzo di taglio (τ) applicato al fluido e il tasso di deformazione (γ) che ne risulta. Nelle colle, essa è tipicamente misurata in centipoise (cP) o Pascal-secondi (Pa·s) e può essere determinata da viscosimetri rotazionali (es. metodo Brookfield) o a cono-piatto.

La viscosità è direttamente correlata all’applicabilità della colla:

- Colle a bassa viscosità: richieste per applicazioni a spruzzo, per la penetrazione capillare in materiali porosi (es. impregnazione) o per sistemi di dosaggio a caduta.

- Colle ad alta viscosità: necessarie per il “gap-filling” (riempimento di giochi e fessure) o per applicazioni verticali che richiedono tixotropia per evitare lo scorrimento (slump).

La non conformità del valore di viscosità a quello previsto influisce sulla grammatura applicata, portando a giunti impoveriti (viscosità troppo alta per una data pompa) o a eccessi di colla (viscosità troppo bassa), entrambi compromettenti per la qualità colla industriale.

Viscosità e processo produttivo

L’efficienza di un processo industriale dipende dalla ripetibilità del deposito di adesivo. La viscosità deve essere compatibile con i macchinari utilizzati:

- Pompe e ugelli: una viscosità troppo alta può sovraccaricare le pompe e causare l’intasamento degli ugelli. Una viscosità troppo bassa può causare un flusso incontrollato.

- Rulli e sistemi di spalmatura: nei sistemi a rullo (roll coater), la viscosità determina la velocità di trasferimento e la geometria del film adesivo depositato. Deve essere calibrata per ottenere una spalmatura uniforme senza striature (fenomeno noto come “ribbing”).

- Sistemi reattivi (PU Bicomponenti): nelle colle bicomponenti, la viscosità è cruciale per garantire il corretto rapporto di miscelazione. Se i due componenti (Parte A e Parte B) hanno viscosità troppo dissimili, la miscelazione statica o dinamica può risultare incompleta, compromettendo la polimerizzazione e la resistenza finale.

Come Glueton calibra la viscosità nelle colle personalizzate

Nel laboratorio Glueton, la regolazione della viscosità è un elemento di personalizzazione cruciale.

- Regolazione su misura: attraverso l’uso mirato di cariche inerti (silice, carbonato di calcio) e additivi reologici specifici (es. agenti tixotropici), la viscosità viene finemente sintonizzata sul range operativo ottimale del macchinario del cliente.

- Controllo qualità: ogni lotto di produzione viene sottoposto a misurazione della viscosità a temperatura controllata (20°C o 25°C) e a specifici tassi di sforzo di taglio per verificare la conformità con il capitolato concordato. Per i fluidi non newtoniani (molte colle tixotropiche), si analizza il comportamento della viscosità al variare dello sforzo di taglio, replicando le condizioni di lavoro del sistema di pompaggio.

Open time e tempo di presa: controllo dei tempi di lavorazione

Nei cicli produttivi industriali, il controllo temporale è un fattore di efficienza: l’adesivo deve rispettare finestre operative precise per garantire che l’assemblaggio avvenga nella fase ottimale di fluidità e che la resistenza sia sviluppata rapidamente.

Differenza tra open time e tempo di presa

- Open time (tempo aperto): è l’intervallo massimo di tempo concesso tra l’applicazione dell’adesivo sul primo substrato e l’accoppiamento dei due substrati. Durante questo periodo, l’adesivo deve mantenere una bagnabilità sufficiente per interagire chimicamente e fisicamente con la seconda superficie. Il superamento dell’open time può portare alla formazione di una “pelle” superficiale (skinning) che impedisce il contatto intimo, risultando un incollaggio superficiale o incompleto.

- Tempo di presa (setting time): è il tempo necessario affinché l’assemblaggio sotto pressione sviluppi una forza adesiva sufficiente (green strength) per permettere la manipolazione o il rilascio dalla pressa senza cedimenti.

L’impatto sul ciclo industriale è diretto: un open time insufficiente causa scarti per incollaggio prematuro, mentre un tempo di presa eccessivo rallenta la linea e aumenta i costi di stoccaggio intermedio.

Come i tempi influenzano la qualità dell’adesione

Gli errori di gestione dei tempi sono una causa frequente di cattivi incollaggi e conseguenti scarti di produzione.

- Superamento dell’open time: nelle colle viniliche, se l’accoppiamento avviene troppo tardi (dopo l’open time), l’adesivo ha già perso parte della sua acqua per evaporazione, compromettendo la coalescenza e la penetrazione.

- Slittamento post-presa: se l’assemblaggio viene movimentato prima del raggiungimento del tempo di presa minimo, le forze di taglio e di peso possono causare slittamenti (creeping), alterando la geometria finale del prodotto o compromettendo la resistenza.

Questi parametri sono fortemente influenzati da variabili ambientali: un aumento di 5°C può dimezzare l’open time di alcuni adesivi reattivi (regola di Arrhenius). L’ottimizzazione richiede la misurazione di temperatura e umidità ambientali per calibrare i tempi.

Personalizzazione dei tempi nelle colle Glueton

Il laboratorio Glueton sviluppa colle con “finestre di lavorazione controllate” attraverso la modulazione chimica:

- Colle reattive (PU): la cinetica di reazione è controllata dalla selezione e dalla concentrazione dei catalizzatori, permettendo di accelerare o rallentare sia l’open time che il tempo di presa per adattarsi al ritmo del macchinario (es. 30 secondi per presse veloci, 5 minuti per linee a lotto).

- Colle all’acqua (viniliche): i tempi sono gestiti tramite l’aggiunta di agenti sequestranti o polimeri a diverso peso molecolare che ritardano o accelerano l’evaporazione dell’acqua e la successiva coalescenza.

Adesione e compatibilità con i materiali

L’adesione è la capacità intrinseca di una colla di stabilire un legame resistente con la superficie del substrato. La compatibilità con i materiali è la conditio sine qua non per un incollaggio di successo e, di conseguenza, per la qualità finale di un incollaggio professionale.

Il concetto di adesione: meccanica e chimica

L’interazione tra adesivo e substrato è governata da due meccanismi complementari:

- Adesione meccanica: avviene quando l’adesivo liquido penetra nelle irregolarità superficiali e nei pori del substrato. Una volta solidificato, l’adesivo crea un ancoraggio fisico, efficace soprattutto su materiali porosi come legno o schiume.

- Adesione chimica (specifica): si basa sulle forze intermolecolari (legami di Van der Waals, legami a idrogeno) o, nei sistemi più evoluti, sui legami covalenti diretti tra i gruppi funzionali dell’adesivo e quelli presenti sulla superficie del substrato.

L’efficacia della bagnatura è critica: l’adesivo deve avere una tensione superficiale inferiore all’energia libera superficiale del substrato per minimizzare l’angolo di contatto e massimizzare la copertura. La preparazione delle superfici (pulizia, irruvidimento, primerizzazione) è essenziale per esporre i gruppi funzionali attivi e garantire l’adesione specifica.

Compatibilità con materiali diversi

La chimica della colla deve essere intrinsecamente compatibile con la natura del substrato:

- Legno/MDF: richiede colle polari (viniliche, poliuretaniche) che formano legami a idrogeno con la cellulosa.

- Plastiche a bassa energia superficiale (PE, PP): superfici non polari che richiedono adesivi specifici o l’uso di primer promotori di adesione (es. silani) per indurre reattività chimica.

- Metalli e vetro: superfici inorganiche che necessitano di adesivi, poliuretanici bicomponenti o acrilici strutturali capaci di legarsi ai gruppi ossidrili superficiali.

I rischi di incompatibilità includono la migrazione di plastificanti (es. dal PVC flessibile) che possono ammorbidire e degradare il film adesivo nel tempo, o la presenza di agenti distaccanti che impediscono la bagnatura.

Il ruolo del laboratorio Glueton nello studio dei substrati

Il laboratorio Glueton opera con un approccio scientifico alla compatibilità con i materiali. Si eseguono:

- Test di tensione superficiale: misurazione dell’energia superficiale dei substrati (es. mediante inchiostri di riferimento) per definire i requisiti di bagnabilità della colla.

- Sviluppo di formulazioni dedicate: creazione di formulazioni con promotori di adesione specifici per agganciare substrati refrattari (es. plastiche ingegneristiche o compositi verniciati).

Resistenza, durezza e deformabilità dell’incollaggio

La qualità di una colla industriale è definita in ultima analisi dalla sua prestazione nel tempo e sotto carico. Le proprietà meccaniche (resistenza, durezza, deformabilità) devono essere specificate per resistere alle sollecitazioni previste per il prodotto finale.

Resistenza meccanica: cosa misura e come si valuta

La resistenza di un giunto è la sua capacità di opporsi alla rottura sotto l’azione di forze esterne. Si valuta attraverso test distruttivi standardizzati (ISO, ASTM):

- Resistenza a trazione (tensile strength): forza applicata perpendicolarmente al piano di incollaggio.

- Resistenza a taglio (shear strength): forza applicata parallelamente al piano di incollaggio, critica per i giunti strutturali.

- Resistenza a pelatura (peel strength): forza necessaria per separare un substrato flessibile da uno rigido, fondamentale nella laminazione.

Una resistenza elevata si correla direttamente alla durata del prodotto finito e alla sua affidabilità, specialmente se esposto a carichi dinamici o ciclici (fatica).

Durezza e deformabilità: il giusto equilibrio

Il bilanciamento tra durezza (rigidezza) e deformabilità (elasticità) è un compromesso tecnico.

- Colla rigida (alta durezza shore, bassa deformabilità): necessaria per applicazioni strutturali stabili, dove è richiesta un’alta resistenza allo scorrimento (creep) e un supporto strutturale rigido (es. incollaggio di componenti in vetro o metallo). Sono tipicamente adesivi epossidici o poliuretanici ad alta reticolazione.

- Colla elastica (bassa durezza shore, alta deformabilità): richiesta per l’assorbimento delle sollecitazioni dinamiche (vibrazioni) e per compensare le differenze nei coefficienti di dilatazione termica (es. incollaggio di pannelli sandwich con pelli metalliche su anime in schiuma).

La formulazione Glueton modula la temperatura di transizione vetrosa (T_g) e la densità di reticolazione del polimero per ottenere il modulo elastico ideale per l’applicazione, evitando l’infragilimento o l’eccessiva morbidezza sotto carico.

Test di resistenza eseguiti in laboratorio

Nel laboratorio Glueton, le proprietà meccaniche sono validate attraverso:

- Utilizzo del dinamometro: strumento di precisione per la misurazione di trazione, taglio e pelatura, eseguita su provini incollati nelle condizioni di processo del cliente.

- Simulazione delle condizioni reali: i campioni vengono condizionati in camere climatiche (umidità, temperatura) o immersi in fluidi (acqua, oli, solventi) per simulare l’ambiente di utilizzo finale (es. EN 204 per classi D3/D4). Questo verifica la resistenza non solo immediatamente dopo la presa, ma nel tempo e in condizioni aggressive.

Temperatura di stoccaggio e stabilità nel tempo

La temperatura di stoccaggio e la stabilità chimica a lungo termine sono parametri critici, spesso trascurati, che impattano direttamente sulla qualità di una colla prima ancora che essa venga applicata.

Come la temperatura influisce sulla qualità della colla

Le variazioni termiche possono alterare irreversibilmente le proprietà dell’adesivo:

- Rischio di congelamento: nelle colle all’acqua (viniliche), il congelamento può causare la rottura irreversibile dell’emulsione (dopo il disgelo, l’adesivo diventa granuloso e non più spalmabile), compromettendo la coesione.

- Aumento di viscosità e presa prematura: nelle colle reattive (poliuretaniche, hot melt reattivi), temperature di stoccaggio elevate accelerano le reazioni secondarie o la polimerizzazione, riducendo lo shelf life e aumentando la viscosità al punto da rendere il prodotto inutilizzabile (pot life residuo ridotto).

- Variazioni di viscosità operativa: anche una fluttuazione della temperatura di stoccaggio all’interno dei limiti accettati può richiedere la ricalibrazione della viscosità prima dell’uso in linea.

Shelf life e mantenimento delle performance

Lo shelf life (vita di scaffale) è il periodo di tempo durante il quale l’adesivo mantiene le sue proprietà originali se conservato correttamente. È un indicatore della stabilità chimica della formulazione.

- Nelle colle bicomponenti, si monitora l’idratazione (assorbimento di umidità atmosferica) della componente isocianata che può portare alla formazione di uree e alla perdita di reattività.

- Nelle colle viniliche, si controlla la stabilità del pH e la resistenza all’attacco microbico, che può causare degrado e perdita di viscosità.

- Nelle colle caricate, molto viscose, si creano problemi di sedimentazione e/o separazione di fase. Per sopperire a queste problematiche, intrinseche alla natura della colla, abbiamo formulato degli additivi studiati ad hoc.

Soluzioni Glueton per garantire stabilità e affidabilità

Glueton progetta le formulazioni tenendo conto delle reali condizioni di temperatura di stoccaggio dei magazzini industriali:

- Formulazioni stabili: vengono utilizzati stabilizzanti e agenti anti-sedimentazione per prolungare la stabilità fisica e chimica del prodotto in ambienti industriali con escursioni termiche non sempre ideali.

- Supporto tecnico post-vendita: fornitura di schede tecniche e di sicurezza dettagliate con range di temperatura di conservazione strettamente raccomandati e protocolli di verifica per i prodotti stoccati a lungo termine.

Qualità: l’approccio Glueton tra test, competenza e personalizzazione

La definizione di colla industriale di qualità non si esaurisce nelle proprietà intrinseche del prodotto, ma si realizza nella sua interazione ottimizzata con il processo produttivo del cliente. L’approccio Glueton è fondato sulla conoscenza approfondita dei parametri tecnici e sulla loro calibrazione meticolosa.

Controllo qualità interno e cultura tecnica

Ogni lotto di colla fornito da Glueton è testato e validato internamente per i parametri critici (viscosità, pH, contenuto solido, tempo di gelo/open time, resistenza di riferimento). L’approccio scientifico garantisce che le tolleranze siano rispettate, assicurando che la colla fornita oggi abbia la stessa performance della colla fornita sei mesi fa.

Questa cultura tecnica si estende oltre il prodotto, coprendo la consulenza sull’applicazione ottimale, sui sistemi di dosaggio e sulle problematiche di contaminazione superficiale.

Perché la qualità nasce dallo studio, non dal prodotto standard

Il prodotto standard a catalogo è un compromesso formulativo destinato a funzionare “abbastanza bene” in una vasta gamma di applicazioni. La colla progettata da Glueton, invece, è sviluppata per funzionare “perfettamente” in un’applicazione specifica.

Il valore della personalizzazione per il cliente è tangibile:

- Aumento della velocità di linea: la calibrazione precisa di open time e tempo di presa elimina i colli di bottiglia.

- Riduzione degli scarti: la perfetta compatibilità con i materiali e la resistenza specifica elimina i fallimenti del giunto.

- Ottimizzazione dei costi: l’uso di una viscosità calibrata riduce la grammatura applicata non necessaria.

Glueton come partner tecnico, non solo fornitore

La missione di Glueton va oltre la semplice fornitura. L’azienda si posiziona come partner tecnico, affiancando i reparti R&D e produzione del cliente per l’analisi dei problemi di incollaggio e il miglioramento continuo dei processi. Questo include lo studio di nuove formulazioni per nuovi materiali o l’adeguamento delle colle esistenti a nuove normative ambientali o di temperatura di stoccaggio.

Invitiamo gli uffici tecnici e i responsabili di produzione a contattare il laboratorio Glueton per una consulenza approfondita per ottimizzare il proprio ciclo produttivo.